РУБРИКИ

В Институте механики металлополимерных систем им. В.А.Белого (Гомель) обнаружены эффекты проявления сверхкритического состояния в полимерах, подвергнутых в вакууме воздействию излучения СО2-лазера, в результате чего полимеры приобретают модифицированное молекулярное строение, приводящее к абляции политетрафторэтилена с высоким выходом волокнистопористых продуктов.

БЕЛОРУССКИЙ ЛИК ТЕФЛОНА

В промышленности всегда будут востребованы незаменимые материалы. Например, золото в электронике или алмазы в металлообработке, а также политетрафторэтилен, более известный под российской торговой маркой «Фторопласт-4» или американской «Тефлон». Ученые Института механики металлополимерных систем им. В.А. Белого (ИММС) НАН Беларуси разработали новые технологии переработки данного материала.

В нюансах нам помог разобраться ведущий научный сотрудник отдела «Физика и механика композиционных систем» ИММС НАН Беларуси Петр ГРАКОВИЧ.

Следует отметить, что хорошо известный политетрафторэтилен является одним из самых изучаемых, но одновременно и малоизученных полимеров. Большинство технологий его переработки, появившихся в последние 30 лет, были обнаружены в процессе проведения НИР с совершенно другими целями. Да и открыт политетрафторэтилен был совершенно случайно. В ходе работы по поиску новых хладагентов для бытовых холодильников американский ученый Рой Планкетт занимался рутинной деятельностью – определением термодинамических характеристик газообразных фторорганических соединений. По графику следующий был тетрафторэтилен. И когда 6 апреля 1938 года очередь дошла до него, оказалось, что в баллоне газа нет. Вместо него там находился белый порошок, который не плавится и ни в чем не растворяется.

Так был получен принципиально новый материал – с практически абсолютной химической инертностью, широким температурным диапазоном эксплуатации (от криогенных температур до +250 °С), минимальным коэффициентом трения, высокой биоинертностью, выдающимися диэлектрическими и другими полезнейшими свойствами. Вместе с тем он имеет посредственную прочность, сложно перерабатывается в изделия, практически не решены проблемы его утилизации. Да и по стоимости политетрафторэтилен гораздо дороже крупнотоннажных полимеров. Но со всем этим приходится мириться – во многих областях техники замены ему нет и не предвидится.

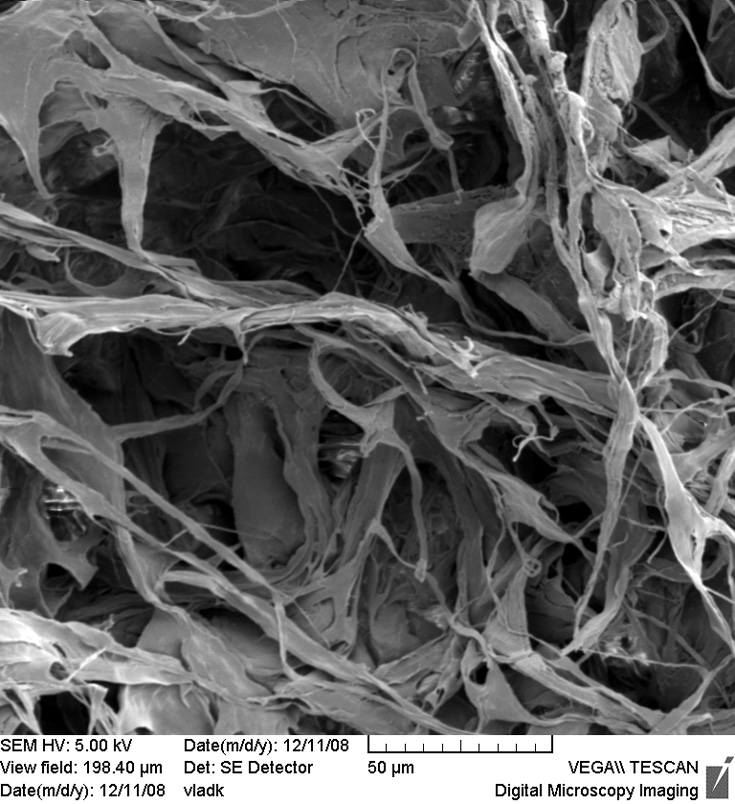

В начале 1980-х группа сотрудников ИММС АН БССР под руководством А.Красовского изучала возможность получения тонкослойных покрытий микронной и субмикронной толщины из различных полимеров в вакууме с использованием высоких температур, электронных и ионных пучков, лазерного луча. Естественно, среди прочих полимеров одним из первых был испытан политетрафторэтилен, который под воздействием излучения СО2-лазера повел себя очень необычно: в зоне облучения стали расти волокна. После затвердевания они ничем не отличаются от исходного полимера.

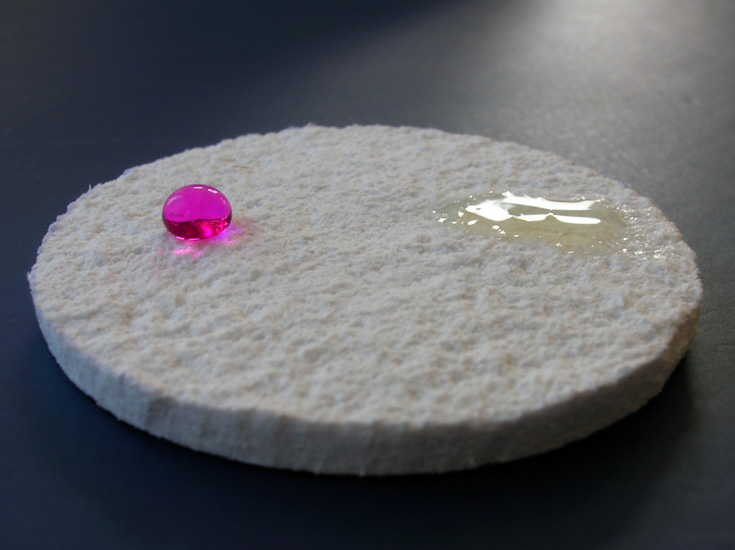

В ИММС научились получать фторопластовый волокнисто-пористый материал в виде листов и пластин. Он чем-то походит на войлок или фетр и получил название «Грифтекс». Было создано технологическое оборудование, исследованы свойства материала, которому в мире нет аналога. При сохранении выдающихся характеристик исходного полимера, он отличается большой пористостью, значительной удельной поверхностью, очень низкой диэлектрической проницаемостью, обладает высокой гидрофобностью. Все характеристики сохраняются от азотных температур до 250 °С, в контакте с самыми агрессивными реагентами. Это позволяет применять «Грифтекс» в самых разнообразных областях.

В первую очередь новый материал нашел применение в фильтрах «Гриф», особенно эффективных для очистки газов (сжатого воздуха, природного, попутного газа) от аэрозолей полярных и неполярных жидкостей. Сегодня эти фильтры работают на десятках предприятий в нашей стране и за рубежом – на нефтеперерабатывающих заводах, газоперекачивающих агрегатах, газотурбинных электростанциях, автомобильных газонаполнительных компрессорных станциях. Они используются для финишной очистки сжатого воздуха в процессах окраски, гальванических производствах, в оборудовании по промывке алмазов и бриллиантов. Получены очень хорошие результаты по очистке дизельного топлива и трансформаторного масла. Совместно с медиками Гродненского медицинского государственного университета разработаны новые изделия для хирургии.

Очень перспективно применение «Грифтекса» в радио- и электротехнике.

Все, кто держал в руках фторопласт, отмечают его особую «скользкость». Действительно, тефлон занесен в Книгу рекордов Гиннеса как материал с наименьшим в мире коэффициентом трения. Но непосредственно использовать его в узлах трения практически невозможно – уже при небольшой нагрузке полимер течет, почти как сливочное масло, и очень быстро изнашивается. Поэтому в узлах трения применяют в основном композиционные материалы – в политетрафторэтилен вводят графит, кокс, дисперсные частицы металла, различные волокна. В 1980-х был создан композит с высокими характеристиками «Флубон», содержащий украинские углеволокна. Он нашел широкое применение в уплотнениях тяжелых компрессоров, используемых в основном в нефтехимической и газовой промышленности. Позже, появилась торговая марка «Флувис» – материал, превосходящий «Флубон» по характеристикам. Уже в первый год выпуска около 8 т композита было поставлено на экспорт почти на четверть миллиона долларов, в основном в Россию и Украину.

Вскоре ученые научились формировать на поверхности углеволокон покрытие из фторполимера толщиной в несколько десятков нанометров. Новому углеродному материалу была присвоена торговая марка «Белум», а композит с этими волокнами получил торговую марку «Суперфлувис». С самого начала была поставлена цель организовать внедрение новинки через конструкторские бюро компрессорных заводов СНГ. Наиболее тесные отношения сложились с крупнейшим машиностроительным предприятием Украины – ОАО «Сумское машиностроительное НПО им. М.В.Фрунзе» – одним из ведущих предприятий химического машиностроения еще со времен СССР. Были разработаны конструкции уплотнений для узлов трения из «Суперфлувиса», работающие без смазки и обеспечивающие, в частности, работу компрессора на автомобильной газонаполнительной компрессорной станции с ресурсом более 5 тыс. часов при рабочем давлении 250 атм. Ранее хорошим считался ресурс 500–600 часов. Результатом стала разработка сумчанами модульной станции нового поколения, в которой за счет резкого повышения надежности оборудования убрали дублирующий компрессор. В настоящее время «Суперфлувис» считается эталоном качества среди композитов на основе фторопласта-4 в СНГ. Уплотнения их него обеспечивают до 8-12 тыс. часов работы без смазки. Кроме компрессоров, композиты «Суперфлувис» используются в уплотнениях шаровых кранов, особенно в работающих при температурах до 240°С, в станках для распиловки алмазов и других изделиях.

Конечно, химическое машиностроение не единственный потребитель новых материалов. Петр Николаевич уверяет, что они готовы взаимодействовать с разработчиками любых новых машин, механизмов, технологических процессов. Ведь прогресс человечества – это, в первую очередь, новые материалы, позволяющие решить старые задачи по-новому.

Таким образом, специалистами института пройден путь от научной идеи и физического эффекта до разработки целой гаммы новых наукоемких продуктов, организации серийного производства, создания брэндов, новых торговых марок и продвижения их на международный рынок. Этот опыт, безусловно, будет использоваться и в дальнейшем.

Вид волокон, полученных при лазерном облучении политетрафторэтилена. (электронный микроскоп)

Установка фильтр-элементов «Гриф-Р» в фильтр очистки попутного газа на Белорусском газоперерабатывающем заводе (г. Речица), 2014 г. Испытания в 2014-2015 закончились успешно.

Смачивание водой (слева) и маслом фторопластового волокнисто-пористого материала «Грифтекс». Капля воды демонстрирует эффект супергидрофобности (эффект лотоса)

Кольца из композита «Суперфлувис» и поршневая группа компрессора для закачки газа в Осиповичское подземное газохранилище.

Максим ГУЛЯКЕВИЧ,

«Навука»