РУБРИКИ

04.03.2025 №10

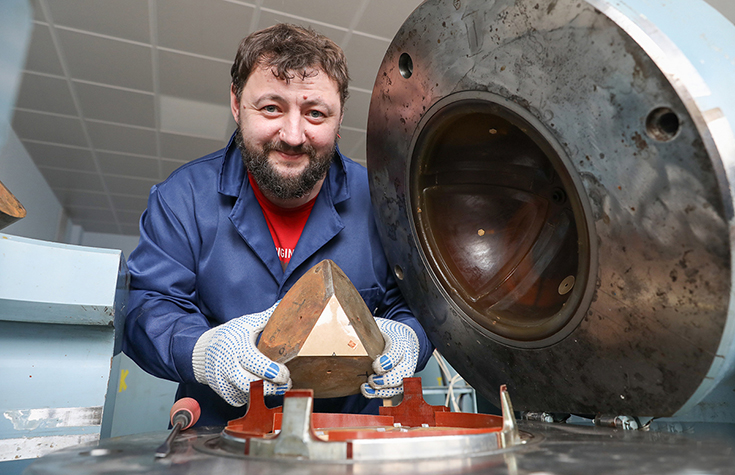

Инжинирингово-сервисный центр по сверхтвердым материалам – это консорциум нескольких научных

и научно-производственных организаций, во главе которого с 2023 г. стоит НПЦ по материаловедению, а руководит им генеральный директор центра Валерий Федосюк. С чего начиналось создание материалов с особыми свойствами и на каком уровне этот процесс сегодня, мы узнали у заместителя генерального директора по научной и инновационной работе НПЦ по материаловедению Олега Игнатенко.

Школа академика Сироты

Создание центра и развитие белорусской научной школы по физике твердого тела связаны с именем ученого-физика Николая Сироты. В 1956 г. он переехал из Москвы в Минск для усиления научного сопровождения микроэлектроники и полупроводниковой промышленности. Спустя три года при поддержке отца советской физики Абрама Иоффе при Президиуме Академии наук был сформирован самостоятельный отдел физики и химии твердого тела и полупроводников. На его базе в 1963 г. создали профильный Институт физики твердого тела и полупроводников, которым Н. Сирота руководил вплоть до 1975-го. Направления научной деятельности института были сформированы и остаются актуальными именно благодаря академику Сироте.

«Оборудование было достаточно дорогое и тяжело изготавливаемое, вначале ученые располагали двумя прессами усилием 10 тыс. тонн для создания высоких давлений. Причем таких агрегатов в СССР всего было 6, из них два – в Беларуси, – рассказывает О. Игнатенко. – Более того, еще на этапе создания нашего института при нем начало работать специальное конструкторское бюро с опытным производством». Это было удобно, потому что эксперименты велись на промышленном оборудовании: одновременно делалась разработка и закладывалась технология производства сверхтвердых материалов. Разрыв между наукой и производством минимизировался. Опытное производство было мини-заводом и обеспечивало потребности в инструменте из сверхтвердых материалов многие предприятия СССР.

«Благодаря нашим разработкам в СССР были известны такие названия, как «Белбор» и «Светланит», которые конкурировали с алмазом. Эти материалы являются примером применения сверхтвердого кубического нитрида бора. Раньше считалось, что он уступает по твердости алмазу, но в то же время превосходит его по термической и радиационной стойкости. Он также более химически инертен, чем алмаз. Например, если термостойкость алмазного инструмента 600–800 °С, то инструмент из кубического нитрида бора легко работает до 1500 °С. Причем алмаз очень плохо работает с железосодержащим материалом (сталью, чугуном). Кубический нитрид бора лишен такого недостатка. Актуален он и сегодня», – обратил внимание Олег Владимирович.

Техническое перевооружение

В НПЦ по материаловедению получен кубический нитрид бора, превосходящий по твердости алмаз на 25%. Можно утверждать, что это лучший в мире материал. И стран, которые обладают знаниями в этой области, – не больше десятка. До развала СССР Беларусь входила в топ-10 по производству сверхтвердых материалов: в Гомеле и под Минском работали два профильных завода. И пусть производственники в некотором роде сменили вектор деятельности, академические ученые выполнили свою задачу сохранения и накапливания научного потенциала. Сейчас главная задача – модернизировать опытное производство по сверхтвердым материалам в формате инжинирингового центра.

Сверхтвердые материалы в Беларуси нужны для инструментальной и ювелирной промышленности, а также микроэлектроники. «Производственные мощности, которыми мы располагаем, во многом остались еще с советских времен. Пресса хорошие и надежные, но экономическая эффективность требует другого оборудования. И оно есть. Это новый высокопроизводительный пресс массой около 40 т. (пока на площадке ОКБ «Академическое» в Соснах), – сказал О. Игнатенко. – Если на наших ячейках высокого давления можно произвести до 4 карат синтетического алмаза за 3 мин, то на новом прессе за аналогичное время – 250 карат. Если на старых мощностях за 5 минут производит одну режущую вставку, то на новом прессе можно сделать один большой круг, который потом разрезается на сотню таких вставок».

Сейчас, по словам Олега Владимировича, ожидается поставка установки для получения алмаза CVD-методом – осаждение алмаза из газовой фазы. «Когда мы под высоким давлением изготавливаем сверхтвердые материалы, они должны быть к чему-то припаяны или спечены. А CVD-метод позволяет осаждать на поверхность алмаз, – объясняет ученый. – Данное направление будет востребовано в деревообработке, особенно в этом нуждаются пилы для ДСП, МДФ и прочих материалов, где древесные стружки смешиваются с полимером, в результате чего инструмент испытывает большой абразивный износ. В стране ежегодно закупается порядка 30–40 тыс. пил. Специалисты утверждают, что порой ремонт такого оборудования слишком дорогой, поэтому надо именно отечественный материал».

В этом году завершается трехлетний проект, направленный на работу с инструментом для машиностроения и горнодобывающей промышленности. В его рамках были закуплены пресс, CVD-установка, а также аппаратура для лазерной резки. Раньше считалось, что на шлифовку одной пластины должно уходить не больше доллара. После того как для этого стали использовать лазер, себестоимость процесса уменьшилась в десятки раз.

Одно из перспективных направлений – умные поверхности. Потому что CVD-метод позволяет выращивать достаточно большие структуры. Если с помощью высоких давлений можно вырастить алмазный камень 107 карат, то с помощью CVD-метода – уже до 254 карат.

Эффективность инжинирингового центра НПЦ по материаловедению была испытана на мощностях Минского тракторного завода: ученые работали на фрезеровании корпусных чугунных деталей. «Был период, когда мы активно взаимодействовали и с тракторным, и с моторным заводами. Сейчас это сотрудничество поставлено на паузу, ведь ввиду физического износа оборудования мы могли создать проблему для функционирования конвейеров. Поэтому и занимаемся перевооружением, ремонтом и модернизацией собственных мощностей, – проинформировал О. Игнатенко. – Но научная деятельность не остановилась. Мы выпускаем экспериментальные и опытные партии, по-прежнему представляем свои разработки на заводах, проводим испытания. И часто слышим от людей вопрос, когда же наладим массовое производство. Надеемся, что скоро Беларусь сама будет обеспечивать собственные потребности в качественном инструменте. Для того чтобы долго работали те же самые МАЗы, трактора, троллейбусы, автобусы, изделия, узлы, агрегаты, которые испытывают трение, они должны изготавливаться из труднообрабатываемых материалов, для работы с которыми нужны сверхтвердые».

Качество – алмаз!

«Синтетический алмаз по определению лучше природного тем, что он создается с контролируемыми параметрами. Искусственного алмаза, как порошков, так и монокристаллов, достаточно много делается в мире. Соответственно, раз он стал доступным, значит, из него можно делать не только драгоценности, но и инструменты», – отметил О. Игнатенко.

Был случай, который показал, насколько в центре талантливая молодежь. «Пришел заказчик и поставил задачу разработать технологию не за стандартные три года, а за три месяца. Я, честно сказать, не верил, что это возможно, но благодаря тому, что заказчик организовал техническую и финансовую поддержку – любые образцы и материалы были у нас по запросу в кратчайшие сроки, – наши младшие научные сотрудники выполнили заказ», – сказал Олег Владимирович.

В области микроэлектроники в НПЦ проводятся работы фундаментальной направленности. В частности, исследуется вопрос использования синтетического алмаза в качестве солнечных и теплоотводящих элементов. Материаловеды внесли свою лепту даже в развитие квантовой техники и показали миру, что основные квантовые вычисления связаны с изменением заряда дефекта одного алмаза.

«Экспериментируем также с теплоотводящими элементами. Да, можно использовать медь, алюминий, или прибегнуть к водному охлаждению, но есть задачи со звездочкой – например, космическая сфера, когда каждый объемный сантиметр важен. Небольшая пластинка из алмаза может заменить большой охлаждающий элемент. Если на алмазе сделать элемент электроники, то его стойкость по отношению к гамма- и прочему излучению будет намного больше», – сообщил О. Игнатенко.

Технический алмаз связывает ювелирную отрасль и микроэлектронику. При воздействии определенного излучения он изменяет окраску: в ювелирном деле это красиво, а в микроэлектронике может быть индикатором работоспособности некой структуры. Если поместить микросхему на алмаз, рабочая поверхность должна быть прозрачной, а изменение цвета – сигнал о выходе из строя. «Как правило, основа для инструмента имеет либо серый металлический, либо серо-зеленый оттенки. Технически алмазный схожего оттенка, и часто бывает такое, что алмазный слой уже себя выработал, то есть дальнейшая обработка производится просто металлической основой, портя изделие. А если добавить красный алмазный порошок в инструмент, то визуально можно определить, когда он отработал свой ресурс», –объясняет собеседник.

«Планы на будущее мы строим как практические, так и фундаментальной направленности. Главная цель – завершение переоснащения инжинирингового центра и его выход на полное функционирование. И тогда, надеемся, вопрос самообеспечения страны отечественным качественным инструментом будет решен», – подытожил Олег Владимирович.

Юлия РУДЯКОВА

Фото автора «Навука»